دستگاه برش و خم ورق های عایق الکتروموتور(مایلر)

شرح کاربرد دستگاه :

این دستگاه در صنعت تعمیر موتور های الکتریکی یا اصطلاحا سیم پیچی الکتروموتور بکار می رود . با این توضیح که در کارگاه های تعمیر یا سیم پیچی الکتروموتور وقتی استاد کار سیم پیچی شروع به انجام عملیات سیم پیچی می نماید فرایند کلی عملیات به شرح ذیل می باشد :

بعد از تخلیه سیم های سوخته و تمیز کاری اولیه هسته فولادی می توان فرایند سیم پیچی الکتروموتور را به دو عملیات اصلی تقسیم کرد :

1- اندازه گیری دقیق و برش و خم ورقه های عایق و جایگذاری آنها در شیار های هسته فولادی الکتروموتور ، این ورقه های عایق از جنس مواد پلاستیکی مخصوص می باشند و اصطلاحا به اسم مایلر یا نومکس در کارگاه های تعمیر الکتروموتور موسوم می باشند .

2- اندازه گیری قطر سیم لاکی و شمارش تعداد حلقه ها ، اماده سازی حلقه ها با دستگاه مخصوص کلاف کن سیم و جایگذاری کلاف ها در بین عایق های مایلر که در شیار هسته از قبل قرار داده شده است .

مرحله اول این عملیات در تمامی کارگاه ها و حتی در آموزشگاه های فنی حرفه ای وزارت کار و هنرستانها به صورت دستی و با استفاده از قیچی دستی ، برش و سپس خم می گردند و در شیار های هسته قرار داده می شوند . حتی در سیستم نظام آموزشی هنرستانهای فنی حرفه ای و آموزشگاه های وزارت کار بخش مهمی از آموزش سیم پیچی به نحوه برش و خم عایق ها به صورت دقیق اختصاص داده شده است .

اهمیت برش و خم دقیق عایق ها از آنجایی بیشتر می شود که برش های نامنظم و غیر دقیق مشکلات عدیده ای را در کل عملیات ایجاد می نماید به شرح ذیل :

1- چنانچه برش کوچکتر از حد لازم باشد موجب اتصال مجدد سیم لاکی به بدنه هسته فولادی شده و این امر مساوی با سوختن مجدد الکتروموتور خواهد بود.

2- چنانچه برش بزرگتر از حد لازم باشد موجب بیرون زدن از کنار شیار هسته شده و عملا عایق مربوطه با روتور مرکزی در گیر شده و مانع از چرخش راحت و بدون مشکل الکترموتور خواهد شد.

3- در کل این عملیات مبتنی به دقت استاد کار بوده و ضمن اینکه مصارف پرت شده عایق در این روش مقدار متنابهی خواهد بود.

4- از آنجاییکه این عملیات بایستی با دقت بالا انجام شود ، مستلزم صرف وقت زیاد توسط استاد کار بوده و به صورت کلی می توان گفت که زمانی در حدود 40 تا 50 درصد از زمان کل سیم پیچی یک الکتروموتور را به خود اختصاص می دهد.

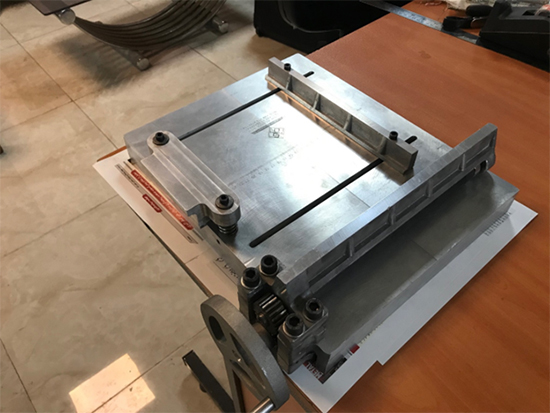

با اختراع این دستگاه توسط آقای مهندس مهدی مطهری (مدیر عامل شرکت آلومینیوم سازه)، این عملیات (برش و خم عایق های الکتروموتور) به صورت بسیار دقیق و با صرف زمان بسیار کم ( در حد چند دقیقه برای سیم پیچی هر الکتروموتور) انجام خواهد گردید.

این دستگاه بصورت کوچک و کاملا مکانیکی طراحی گردیده تا ضمن هزینه های کم ساخت آن ، امکان تهیه آن توسط کارگاه های کوچک تعمیراتی فراهم آید. این دستگاه در کارگاه های تعمیراتی و سیم پیچی اعم از واحد های کارگاهی صنعتی و واحد های آموزشی کاربرد خواهد داشت.

ویژگی و قابلیت های دستگاه :

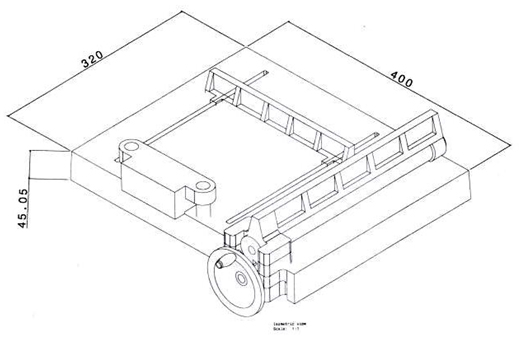

این دستگاه قابلیت برش دقیق و پر سرعت نوارهای عایق را برای یک سایز الکتروموتور با یکبار تنظیم دارا است ، به نحوی که اندازه همه نوار ها یکسان باشند ، و سپس قابلیت ایجاد خم روی عایق را نیز به همین صورت با دقت و سرعت بالا دارا می باشد .

مزایای این دستگاه به شرح ذیل می باشد :

1- دقت بالا و برش یکسان نوارهای عایق

2- سرعت بسیار بالا در مقایسه با روش دستی

3- ایجاد خم های نوار های عایق با دقت و سرعت بالا

4- دستگاه کاملا مکانیکی بوده و این امر موجب پایین بودن هزینه تمام شده و از طرفی عمر بالای دستگاه می باشد ، بنحوی که سالیان متمادی در کارگاه سیم پیچی بدون خرابی و از کار افتادن قابل استفاده خواهد بود. بدیهی است هیچ وسیله الکتریکی در آن بکار نرفته است.

5- متریال استفاده در این دستگاه و همچنین نحوه طراحی و ساخت بوسیله ماشین ابزار دقیق ، بنحوی می باشد که طول عمر و کارایی دقیق دستگاه را تضمین می نماید.

6- استفاده از این دستگاه موجب صرفه جویی قابل اعتنا در میزان مصرف عایق به لحاظ دقت برش و عدم دوباره کاری و دور ریز عایق و سیم لاکی خواهد گردید.

7- استفاده از این دستگاه می تواند راندمان کاری یک کارگاه سیم پیچی را بیش از 50 درصد افزایش دهد.

8- برش طولی در این دستگاه به لحاظ طول کل عایق بعلت طراحی خاص نامحدود می باشد.

9- قابلیت برش عرضی تا 25 سانتیمتر را دارا می باشد که این عدد همه الکتروموتورها را پوشش می دهد.

10- بعلت طراحی مناسب در غلتک ها برش و خم همه سایزهای ورق عایق مورد استفاده در سیم پیچی به لحاظ ضخامت ، بدون نیاز به تنظیمات قابل انجام می باشد.

نحوه ساخت و فرایند تولید دستگاه :

شاسی اصلی (صفحه برش) ، نگهدارنده زیرین و بالایی غلطک ها ، پایه های تنظیم ، فرمان حرکت غلتک ، خط کش تنظیم عرضی برش و قطعه خم کن تماما از جنس آلومینیوم آلیاژی A357 و بصورت دایکست (قالب فلزی ) و با تکنولوژی فشار پایین (LOW PRESSURE ) تولید شده و تمامی قطعات پس از عملیات ریخته گری تحت عملیات حرارتی پیر سختی (T6 ) قرار می گیرد . این امر مزایای ذیل را در دستگاه ایجاد می نماید:

1- عدم زنگ زدگی در دراز مدت ( استفاده از رنگ به جهت کاهش دقت در سطوح امکان پذیر نمی باشد.)

2- استحکام و سختی بالای متریال استفاده شده طبق توضیحات فوق که موجب عمر بالا و دقت عملکردی بالا خواهد گردید.

3- استفاده از دو عدد چرخ دنده فولادی که به روش ماشینکاری توسط فرز هاب دنده زنی تولید شده است . این امر موجب روانی حرکت غلتک ها و عمر بالای دستگاه در این ناحیه خواهد شد.

4- استفاده از چهار عدد بلبرینگ در غلطک ها که موجب روانی حرکت ، برش دقیق و همچنین عمر بالا و کارایی مطلوب دستگاه می گردد.

5- استفاده از غلتک های لاستیکی با لاستیک مقاوم با مغزی فولادی که این امر موجب کشش و گیرایی بسیار خوب ورق عایق بهنگام برش و همچنین قابلیت برش ورق در ضخامت های مختلف بدون نیاز به تنظیم دستکاه را ایجاد خواهد نمود.

6- استفاده از تیغه برش فولادی از جنس فولاد ابزار تند بر که تحت عملیات حرارتی قرار گرفته و سختی بالغ بر 60 HRC را دارا می باشد . این امر موجب برش دقیق و عمر بسیار طولانی تیغه برش خواهد شد.

7- ماشینکاری کل مجموعه توسط ماشین های ابزار دقیق CNC انجام شده است تا دقت بالای ساخت موجب دقت بلای عملکردی دستگاه گردد.